Dnes se již většina složitých výrobků i náročných výrobních procesů navrhuje, testuje a kalibruje nejdříve ve virtuálním světě a do reality se přenáší až v okamžiku, kdy je vše propracováno do nejmenších detailů. Nejvíce se digitální dvojčata etablovala v průmyslu, kde doslova ovládla procesy podél celého hodnotového řetězce. A nejen to – vytvářejí zde trvalou konkurenční výhodu.

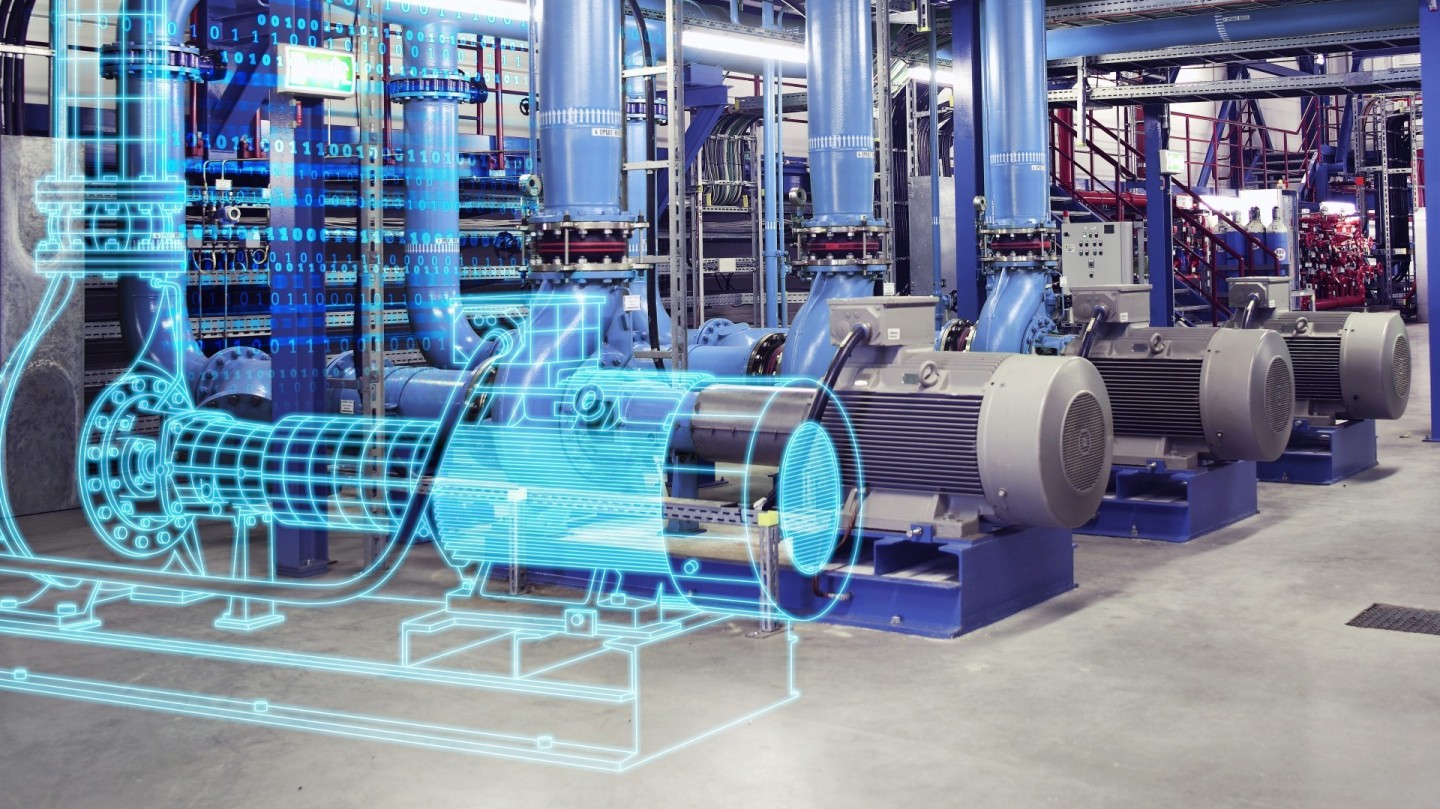

Pryč jsou ty doby, kdy moderní výrobní zařízení existovala pouze fyzicky ve skutečných fyzických provozech. Dnes to vypadá tak, že všechny jejich klíčové funkční části – a je jedno, zda se jedná o frézovací centra, roboty na montážních linkách, automatizované sklady, nebo dokonce klimatizace či osvětlení – trvale vysílají signály, které putují do místních počítačových sítí a datových úložišť. Tím se průběžně vytvářejí okamžité soupisy jejich aktuálního stavu – jejich digitální dvojčata. Operátoři před řídicími panely tedy přesně vědí, co se v daném okamžiku ve výrobním závodu děje. Tyto informace jsou ale velmi cenné i z jiných důvodů. Dají se například využít ke zvýšení produktivity, k zajištění bezpečnosti nebo rychlému přizpůsobení výroby novým objednávkám. Digitální dvojče tedy představuje nástroj, který jako jediný umožňuje průběžnou a trvalou optimalizaci. Digitální dvojče ale není jen pouhým „otiskem“ fyzického objektu nebo procesu ve virtuálním světě. Je jeho dokonalým virtuálním dvojníkem (výrobku, stroje, výrobního procesu nebo kompletního výrobního závodu), poněvadž obsahuje všechny datové a simulační modely, které se k němu vztahují. Virtuální dvojče doprovází svůj vzor jako digitální stín ve všech fázích hodnotového řetězce – od návrhu přes výrobu po provoz a následně i servis a případnou recyklaci. Digitální dvojčata umožňují nejen navrhovat, simulovat a vyrábět mnohem rychleji, než to bylo možné dřív, ale také již od samého začátku pracovat na tom, aby každá další verze byla lepší, tzn. hospodárnější, efektivnější, robustnější nebo šetrnější k životnímu prostředí. Dokonale totiž propojují všechna tři „V“: výrobek, výrobu a výkon.

Klíčovým hráčem je simulace

Jak je to možné, že s digitálními dvojčaty lze vyvíjet lepší produkty dokonce v kratším čase? Odpovědí je simulace. S pomocí simulací lze nejen zkrátit fázi návrhu, ale také urychlit testování, které lze navíc provést dlouho před tím, než se začne s výrobou fyzických prototypů. Výsledkem práce s virtuálními dvojčaty bývá také mnohem dokonalejší konečný design, poněvadž vývojáři si mohou vyzkoušet a porovnat více konfigurací, než by mohli s fyzickými modely. Jedním z příkladů úspěšného využívání konceptu digitálních dvojčat je maximalizace energetické účinnosti nových budov. Digitální dvojče plánované budovy může obsahovat kromě vizualizace všech geometrických propozic také plány, rozpočty a informace týkající se dodávek energie, osvětlení, protipožární ochrany a očekávaného provozního režimu. Pomocí složitých výpočtů a simulací je pak možné optimalizovat budoucí provoz budovy s ohledem na maximální šetrnost k životnímu prostředí, a to ještě dřív, než se poprvé kopne do země.

Digitální dvojčata pro tři „V“

Digitální dvojče výrobku se vytváří již ve fázi definování a návrhu plánovaného produktu. Díky tomu mohou konstruktéři simulovat a ověřit, zda vlastnosti budoucího výrobku budou opravdu splňovat všechny stanovené požadavky. Nezáleží na tom, zda se jedná o mechanické vlastnosti, elektroniku, software nebo budoucí provoz systému – prostřednictvím digitálního dvojčete lze předem testovat a optimalizovat všechny tyto parametry. Totéž platí pro digitální dvojče výroby. Ve virtuálním prostředí dokáže obsáhnout všechny aspekty – od strojů a řídicích systémů až po celé výrobní linky. Podobně tedy lze s digitálním dvojčetem optimalizovat výrobu ještě před jejím zahájením a provést tzv. virtuální uvedení do provozu. Kromě toho, že tento postup umožňuje ještě před zahájením reálného provozu identifikovat možné zdroje poruch a odstranit je, významně také šetří čas a vytváří základy pro customizovanou hromadnou výrobu. A to proto, že i velmi složité výrobní trasy lze vypočítat, testovat a naprogramovat s minimálními náklady i úsilím, a to ve velmi krátkém čase. Digitální dvojče výkonu je trochu jiné. Je neustále zásobováno provozními daty, která přicházejí od jednotlivých zařízení nebo přímo z celého výrobního závodu. Díky tomu lze průběžně sledovat údaje o aktuálním stavu strojů, o spotřebě energie výrobních systémů apod. Tato data pak dále mohou sloužit například jako podklad pro plánování prediktivní údržby nebo ke zvýšení efektivity. Některé firmy již také začínají stavět na datových službách zcela nové obchodní modely.

Digitální dvojčata čeká zářná budoucnost

Poněvadž digitální dvojčata vytvářejí podmínky pro trvalé zlepšování kvality i celkové efektivity, minimalizují poruchovost, zkracují vývojové cykly a otevírají nové obchodní příležitosti, vytvářejí trvalou konkurenční výhodu. To je důvod, proč institut pro analýzu a výzkum trhu Gartner očekává, že do roku 2021 bude digitální dvojčata používat polovina všech klíčových průmyslových firem, které tím zvýší svoji efektivitu o 10 %. K tomu, aby bylo možné plně využít potenciál digitálních dvojčat, ale nestačí, aby byly reálné systémy v budoucnu „pouze“ vzájemně propojeny: musí se učit „myslet“ a jednat samostatně. Vývoj se ubírá směrem k umělé inteligenci – od jednoduchého vzájemného vnímání se a interakce po komunikaci a nezávislou optimalizaci. K tomu jsou ale samozřejmě potřeba pokročilé integrované informační systémy, které umožňují nepřetržitou výměnu informací. Vývoj digitálních dvojčat je tedy jednoznačně podmíněn existencí výkonných softwarových systémů, které je mohou implementovat v rámci celého hodnotového řetězce. Konkrétně v oblasti plánování a navrhování produktů, strojů i celých provozů a také později v provozu výrobních zařízení a systémů. Přínos pro uživatele je jednoznačný: mohou reagovat mnohem pružněji na veškeré změny a svou výrobu průběžně zefektivňovat.

Digitální dvojče

umožňuje nejen navrhovat, simulovat a vyrábět mnohem rychleji, než to bylo možné dřív, ale také již od samého začátku pracovat na tom, aby každá další verze byla lepší, tzn. hospodárnější, efektivnější, robustnější nebo šetrnější k životnímu prostředí.